توضیحات

زمان مطالعه توضیحات: 3 دقیقه

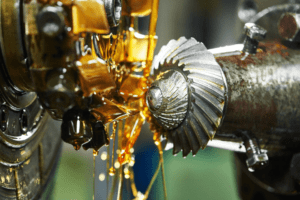

اصول روانکاری و شناخت انواع روانکارها

روانکاری (Lubrication) یکی از فرآیندهای اساسی در نگهداری و بهرهبرداری از ماشینآلات و تجهیزات صنعتی است. این فرآیند شامل استفاده از مواد روانکار (Lubricants) برای کاهش اصطکاک و سایش بین سطوح متحرک است. روانکاری باعث افزایش طول عمر قطعات، بهبود عملکرد، کاهش حرارت و جلوگیری از آسیبهای ناشی از تماس مستقیم قطعات میشود.

اهداف روانکاری

-

کاهش اصطکاک:

ایجاد یک لایه نازک بین سطوح متحرک برای کاهش مقاومت در برابر حرکت. -

کاهش سایش:

جلوگیری از تماس مستقیم بین قطعات و کاهش تخریب سطح آنها. -

انتقال حرارت:

انتقال گرمای تولیدشده در اثر اصطکاک به خارج از سیستم. -

محافظت در برابر خوردگی:

ایجاد یک لایه محافظ که از تماس قطعات با هوا، رطوبت و مواد شیمیایی جلوگیری کند. -

آببندی:

کمک به جلوگیری از نفوذ آلودگیها (مانند گرد و غبار یا ذرات خارجی) به داخل سیستم. -

جذب ارتعاشات:

کاهش لرزشها و شوکهای ناشی از حرکت قطعات.

اصول روانکاری

روانکاری به اصولی بستگی دارد که برای عملکرد بهینه سیستمها باید رعایت شود:

-

تشکیل لایه روانکار:

روانکار باید یک لایه یکنواخت و پایدار بین سطوح متحرک ایجاد کند تا از تماس مستقیم آنها جلوگیری شود. -

انتخاب مناسب روانکار:

نوع روانکار باید متناسب با شرایط عملیاتی (دما، فشار، سرعت و بار) انتخاب شود. -

جلوگیری از آلودگی روانکار:

روانکار نباید با آلودگیهایی مانند گرد و غبار، آب یا ذرات فلزی مخلوط شود، زیرا عملکرد آن را کاهش میدهد. -

تعویض و نگهداری منظم:

روانکارها باید بهطور دورهای تعویض شوند تا از کاهش کیفیت و اثرات منفی آنها جلوگیری شود.

انواع روانکارها

روانکارها بر اساس حالت فیزیکی و ترکیبات شیمیایی به چند دسته تقسیم میشوند:

1. روانکارهای مایع (روغنها):

- روغنهای معدنی:

استخراجشده از نفت خام و رایجترین نوع روانکارها.

کاربرد: ماشینآلات صنعتی، خودروها، کمپرسورها. - روغنهای سنتزی (Synthetic Oils):

تولیدشده از مواد شیمیایی با خواص بهبودیافته مانند پایداری حرارتی بالا.

کاربرد: شرایط عملیاتی سخت (دما و فشار بالا). - روغنهای گیاهی:

ساختهشده از منابع طبیعی مانند روغنهای گیاهی.

کاربرد: کاربردهای خاص و سازگار با محیط زیست.

2. روانکارهای نیمهجامد (گریسها):

- ترکیبی از روغن (معدنی یا سنتزی) و غلیظکننده (Thickener).

- برای نقاطی که روانکاری مداوم دشوار است استفاده میشود.

- کاربرد: یاتاقانها، چرخدندهها، اتصالات مفصلی.

3. روانکارهای جامد:

- شامل موادی مانند گرافیت، مولیبدن دیسولفید (MoS2) و تفلون (PTFE).

- برای شرایطی که روانکاری با روغن یا گریس ممکن نیست (دمای بسیار بالا یا خلأ).

- کاربرد: صنایع هوافضا، تجهیزات حرارتی.

4. روانکارهای گازی:

- شامل گازهایی مانند هوا، نیتروژن یا هلیوم.

- کاربرد: تجهیزات خاص مانند توربینهای گازی و سیستمهای خلأ.

5. روانکارهای آبپایه:

- ترکیب آب با مواد افزودنی برای روانکاری و خنکسازی.

- کاربرد: ماشینکاری فلزات، سیستمهای خنککننده.

ویژگیهای مهم روانکارها

روانکارها باید دارای ویژگیهای زیر باشند:

-

ویسکوزیته (Viscosity):

مقاومت روانکار در برابر جاری شدن. ویسکوزیته باید متناسب با شرایط عملیاتی باشد. -

پایداری حرارتی:

توانایی روانکار در حفظ خواص خود در دماهای بالا. -

مقاومت در برابر اکسیداسیون و خوردگی:

روانکار نباید بهراحتی اکسید شود یا باعث خوردگی قطعات شود. -

خاصیت ضدسایش:

روانکار باید از سایش قطعات جلوگیری کند. -

خاصیت ضدکف:

نباید در اثر حرکت زیاد، حباب یا کف ایجاد کند. -

سازگاری با محیط زیست:

برخی روانکارها باید زیستتخریبپذیر باشند و به محیط زیست آسیب نرسانند.

انتخاب روانکار مناسب

انتخاب روانکار مناسب به عوامل زیر بستگی دارد:

-

نوع تجهیزات:

مثلاً یاتاقان، چرخدنده، موتور یا کمپرسور. -

شرایط عملیاتی:

دما، فشار، سرعت و بار وارده بر قطعات. -

محیط کاری:

مانند وجود رطوبت، گرد و غبار یا مواد شیمیایی. -

نوع حرکت:

حرکت چرخشی، خطی یا ترکیبی. -

هزینه:

هزینه روانکار و نگهداری مرتبط با آن.

نکات مهم در نگهداری روانکارها

-

انبارداری مناسب:

روانکارها باید در محیط خشک، خنک و دور از تابش مستقیم نور نگهداری شوند. -

پایش کیفیت روانکار:

بهطور منظم خواص روانکار (مانند ویسکوزیته و آلودگی) بررسی شود. -

تعویض به موقع:

روانکارها نباید بیش از حد استفاده شوند، زیرا با کاهش کیفیت ممکن است آسیبهایی به تجهیزات وارد کنند. -

جلوگیری از آلودگی:

از ورود گرد و غبار، آب یا مواد شیمیایی به داخل روانکار جلوگیری شود.

مزایای روانکاری صحیح

- کاهش هزینههای تعمیر و نگهداری.

- افزایش عمر مفید تجهیزات.

- بهبود راندمان و عملکرد سیستم.

- کاهش اتلاف انرژی.

- جلوگیری از خرابیهای ناگهانی.

نتیجهگیری

روانکاری یکی از مهمترین عوامل در حفظ کارایی و افزایش طول عمر تجهیزات صنعتی است. انتخاب صحیح روانکار و رعایت اصول روانکاری میتواند تأثیر بسزایی در کاهش هزینههای نگهداری، افزایش بهرهوری و جلوگیری از خرابیهای غیرمنتظره داشته باشد. با شناخت انواع روانکارها و ویژگیهای آنها، میتوان بهترین گزینه را برای هر کاربرد انتخاب کرد و عملکرد بهینه تجهیزات را تضمین نمود.

سرفصل ها:

- مقدمه

- تعریف روانکاری و وظایف روانکارها

- تقسیم بندی روانکارها

- عملیات پالایش نفت خام

- اصول کار کارخانه های روغن سازی

- خواص فیزیکی و شیمیایی روغن ها

- روش ساخت روغن های رانکار

- انواع مواد افزدونی مورد استفاده در روغن های روانکار

- طبقه بندی روغن های روانکار

- تست های ارزیابی و عملکرد روغن ها

- شاخص های کیفی و تست های ازمایشگاهی روغن

- تست های موتوری و دستگاهی روغن

- روغن های دنده

- طبقه بندی روغن های دنده

- روغن توربین

- فیلترهای روغن

- گریس ها

- طبقه بندی گریس ها

- روش های تصفیه روغن های کارکرده

- چگونگی کنترل روغن ها در حین کار

- روش انالیز روغن

-

سیستم های روغنکاری