شناخت، نگهداری و عیبیابی پمپهای صنعتی

پمپهای صنعتی یکی از اصلیترین تجهیزات در صنایع مختلف مانند نفت و گاز، پتروشیمی، آب و فاضلاب، نیروگاهها و صنایع تولیدی هستند که وظیفه جابهجایی سیالات (مایعات، گازها و حتی مواد جامد معلق) را بر عهده دارند. عملکرد صحیح و پایدار پمپها برای تضمین بهرهوری و کاهش هزینههای تعمیرات و توقفات تولید بسیار حیاتی است. شناخت اصول نگهداری و روشهای عیبیابی پمپهای صنعتی میتواند از خرابیهای ناگهانی جلوگیری کند و عمر مفید این تجهیزات را افزایش دهد.

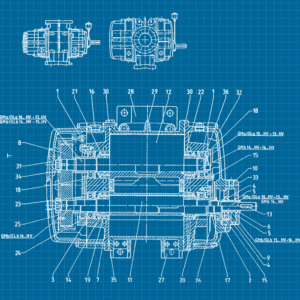

1. انواع پمپهای صنعتی

پمپها بر اساس نوع عملکرد و طراحی به دستههای زیر تقسیم میشوند:

الف) پمپهای جابجایی مثبت (Positive Displacement Pumps):

- مایعات را با جابهجایی مکانیکی حجم مشخصی از سیال پمپاژ میکنند.

- انواع:

- پمپهای پیستونی (Piston Pumps).

- پمپهای دیافراگمی (Diaphragm Pumps).

- پمپهای دندهای (Gear Pumps).

- پمپهای لوبی (Lobe Pumps).

- کاربرد: انتقال سیالات ویسکوز یا حساس به برش.

ب) پمپهای دینامیکی (Dynamic Pumps):

- انرژی جنبشی را به سیال منتقل میکنند.

- انواع:

- پمپهای گریز از مرکز (Centrifugal Pumps).

- پمپهای محوری (Axial Flow Pumps).

- پمپهای مختلط (Mixed Flow Pumps).

- کاربرد: انتقال سیالات با حجم زیاد و فشار متوسط تا بالا.

ج) پمپهای خاص:

- پمپهای مغناطیسی (Magnetic Drive Pumps).

- پمپهای اسلاری (Slurry Pumps).

- پمپهای چندمرحلهای (Multistage Pumps).

2. نگهداری پمپهای صنعتی

نگهداری مناسب پمپهای صنعتی شامل مجموعهای از اقدامات پیشگیرانه است که برای حفظ عملکرد بهینه و جلوگیری از خرابی انجام میشود. این اقدامات به دو دسته اصلی تقسیم میشوند:

الف) نگهداری پیشگیرانه (Preventive Maintenance – PM):

- برنامهریزی برای انجام فعالیتهای دورهای و منظم برای جلوگیری از خرابیها.

- اقدامات:

- بازرسی ظاهری پمپ برای شناسایی نشتیها، خوردگی یا آسیبهای فیزیکی.

- بررسی وضعیت یاتاقانها و روانکاری آنها.

- تمیزکاری فیلترها، صافیها و پروانه.

- بررسی فشار و دمای ورودی و خروجی پمپ.

- بررسی و تنظیم کوپلینگ و تراز بودن شفت.

ب) نگهداری پیشبینانه (Predictive Maintenance – PdM):

- استفاده از ابزارهای پایش وضعیت برای شناسایی مشکلات قبل از خرابی.

- ابزارهای مورد استفاده:

- آنالیز ارتعاشات: شناسایی نامتعادلی یا خرابی یاتاقانها.

- ترموگرافی: بررسی نقاط داغ ناشی از اصطکاک یا خرابی قطعات.

- آنالیز روغن: بررسی ذرات معلق و آلودگی در روغن.

3. اصول نگهداری پمپهای صنعتی

الف) روانکاری مناسب:

- اطمینان از استفاده از روانکار مناسب و تعویض به موقع آن.

- بررسی سطح و کیفیت روغن یا گریس.

ب) تراز بودن تجهیزات:

- تراز نبودن شفت یا کوپلینگ میتواند منجر به ارتعاشات غیرعادی و خرابی یاتاقانها شود.

- استفاده از ابزارهای لیزری برای تراز کردن.

ج) کنترل نشتی:

- نشتی سیالات میتواند منجر به کاهش بازدهی و آسیب به قطعات شود.

- بررسی و تعویض مکانیکال سیلها (Mechanical Seals) در صورت نیاز.

د) بازرسی پروانه:

- تمیزکاری و بررسی پروانه برای جلوگیری از انسداد یا آسیب.

- تنظیم فاصله مناسب بین پروانه و بدنه پمپ.

ه) کنترل شرایط عملیاتی:

- اطمینان از اینکه پمپ در محدوده طراحیشده (دبی، فشار و دما) کار میکند.

- جلوگیری از کارکرد خشک (Dry Running) که میتواند به سرعت به پمپ آسیب برساند.

4. عیبیابی پمپهای صنعتی

عیبیابی پمپها فرآیندی است که طی آن مشکلات و خرابیهای احتمالی شناسایی و رفع میشوند. در این بخش، رایجترین مشکلات و علل آنها بررسی میشود:

الف) پمپ کار نمیکند (عدم شروع به کار):

- علل:

- نبود برق یا خرابی موتور.

- گیرکردن پروانه یا شفت.

- شیرهای ورودی یا خروجی بسته هستند.

- راهحل:

- بررسی منبع تغذیه و عملکرد موتور.

- باز کردن و بررسی پروانه.

- اطمینان از باز بودن شیرها.

ب) کاهش دبی یا فشار:

- علل:

- انسداد در لولهها یا صافیها.

- سایش یا آسیب پروانه.

- نشتی در خطوط یا مکانیکال سیل.

- راهحل:

- تمیزکاری صافیها و لولهها.

- تعویض یا تعمیر پروانه.

- بررسی و رفع نشتیها.

ج) ارتعاشات و صداهای غیرعادی:

- علل:

- نامتعادلی پروانه.

- تراز نبودن شفت یا کوپلینگ.

- خرابی یاتاقانها.

- راهحل:

- بالانس کردن پروانه.

- تراز کردن شفت و کوپلینگ.

- تعویض یاتاقانها.

د) افزایش دما در پمپ:

- علل:

- کارکرد خشک پمپ.

- روانکاری نامناسب.

- گرفتگی مسیر خنککننده.

- راهحل:

- اطمینان از وجود سیال در پمپ.

- بررسی و تعویض روانکار.

- تمیزکاری مسیرهای خنککننده.

ه) نشتی سیال از پمپ:

- علل:

- خرابی مکانیکال سیل.

- سایش یا ترکخوردگی بدنه پمپ.

- شل بودن اتصالات.

- راهحل:

- تعویض مکانیکال سیل.

- تعمیر یا تعویض بدنه پمپ.

- محکم کردن اتصالات.

و) کاهش راندمان:

- علل:

- کاهش قطر داخلی پروانه به دلیل سایش.

- انسداد جزئی در مسیر ورودی یا خروجی.

- استفاده از پمپ در شرایط غیرطراحی.

- راهحل:

- تعویض پروانه.

- تمیزکاری مسیرها.

- تنظیم شرایط عملیاتی.

5. روشهای پیشرفته عیبیابی پمپهای صنعتی

الف) آنالیز ارتعاشات:

- شناسایی مشکلات مربوط به نامتعادلی، خرابی یاتاقانها، یا شل بودن اتصالات.

ب) ترموگرافی:

- استفاده از دوربینهای حرارتی برای شناسایی نقاط داغ در پمپ یا موتور.

ج) آزمایش فشار و جریان:

- اندازهگیری فشار و جریان سیال در ورودی و خروجی برای ارزیابی عملکرد پمپ.

د) آنالیز روغن:

- بررسی کیفیت روغن برای شناسایی ذرات ناشی از سایش قطعات داخلی.

ه) بررسی صوتی (Acoustic Analysis):

- استفاده از میکروفونهای حساس برای شناسایی صداهای غیرعادی.

6. برنامهریزی نگهداری پمپهای صنعتی

الف) بازرسی روزانه:

- بررسی صداهای غیرعادی.

- اطمینان از عدم وجود نشتی.

ب) بازرسی ماهانه:

- بررسی وضعیت کوپلینگ و تراز بودن شفت.

- تمیزکاری فیلترها و صافیها.

ج) بازرسی سالانه:

- باز کردن و بررسی قطعات داخلی (پروانه، یاتاقانها، مکانیکال سیل).

- تعویض قطعات فرسوده.

7. استانداردهای مرتبط با نگهداری و عیبیابی پمپها

- ISO 10816: استاندارد ارزیابی ارتعاشات ماشینآلات.

- API 610: استاندارد طراحی و ساخت پمپهای گریز از مرکز در صنایع نفت و گاز.

- ANSI/HI Standards: استانداردهای موسسه هیدرولیک برای پمپها.

نتیجهگیری

نگهداری و عیبیابی پمپهای صنعتی از اهمیت بالایی برخوردار است، چرا که خرابی پمپ میتواند توقف تولید و هزینههای سنگینی را به همراه داشته باشد. برنامهریزی منظم برای نگهداری پیشگیرانه، استفاده از ابزارهای پیشرفته برای پایش وضعیت و رعایت اصول طراحی و بهرهبرداری میتواند به بهبود عملکرد پمپها و کاهش خرابیها کمک کند. توجه به جزئیات و استفاده از استانداردهای مرتبط، کلید موفقیت در مدیریت عملکرد پمپهای صنعتی است.

سرفصل ها:

- تعریف پمپ

- انوع پمپ ها

- مزایا و معایب انواع پمپ ها

- طرز کار

- قطعات انواع پمپ ها

- نیروهای وارده بر بیرینگ ها

- پکینگ ها

- مونتاژ و دمونتاژ

- برسی قطعات

-

عیب یابی