توضیحات

زمان مطالعه توضیحات: 3 دقیقه

چرخدندههای صنعتی در سیستمهای مکانیکی وظیفه انتقال نیرو و حرکت را بر عهده دارند و به دلیل فشارها و تنشهای زیادی که متحمل میشوند، ممکن است دچار خرابی یا آسیب شوند. خرابی چرخدندهها میتواند منجر به کاهش راندمان، توقف تجهیزات، یا حتی آسیب به سایر بخشهای سیستم شود. شناسایی و درک انواع آسیبها و دلایل آنها بسیار مهم است تا بتوان از وقوع خرابی جلوگیری کرد یا آن را به حداقل رساند.

انواع آسیب در چرخدندههای صنعتی

-

سایش (Wear):

- تعریف: از بین رفتن تدریجی سطح دندانهها به دلیل تماس و اصطکاک مداوم.

- دلایل:

- روانکاری ناکافی یا نامناسب.

- وجود ذرات خارجی (مانند گردوغبار یا ذرات فلزی) در روغن.

- نتیجه: کاهش دقت چرخدنده، افزایش لقی و افت راندمان.

- نوع سایش:

- سایش چسبنده (Adhesive Wear): به دلیل تماس مستقیم سطوح.

- سایش خراشنده (Abrasive Wear): به دلیل وجود ذرات سخت در روانکار.

-

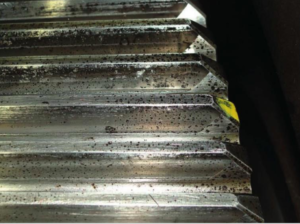

خستگی سطحی (Surface Fatigue):

- تعریف: ایجاد ترکها و کندهشدن ماده از سطح دندانهها بر اثر تنشهای تکراری.

- دلایل:

- بارگذاری بیش از حد یا بارگذاری چرخهای.

- کیفیت پایین مواد یا عملیات حرارتی نامناسب.

- نتیجه: پیتینگ (Pitting) یا تخریب شدید سطح دندانهها.

- انواع خستگی:

- پیتینگ (Pitting): ایجاد حفرههای کوچک روی سطح دندانه.

- اسپالینگ (Spalling): تخریب گستردهتر و عمیقتر سطح.

-

شکست دندانه (Tooth Breakage):

- تعریف: شکستن کامل یا جزئی یک یا چند دندانه.

- دلایل:

- بارگذاری ناگهانی یا بیش از حد.

- طراحی ضعیف یا انتخاب نادرست جنس چرخدنده.

- وجود ترکهای اولیه (به دلیل خستگی یا نقص تولید).

- نتیجه: خرابی کامل چرخدنده و توقف سیستم.

-

خزش (Creep):

- تعریف: تغییر شکل دائمی دندانهها به دلیل تنشهای مکانیکی مداوم.

- دلایل:

- بارگذاری مداوم و طولانیمدت.

- دمای بالا در محیط کار.

- نتیجه: تغییر شکل دندانه و کاهش کارایی چرخدنده.

-

خوردگی (Corrosion):

- تعریف: تخریب شیمیایی سطح چرخدنده بر اثر واکنش با محیط (مانند رطوبت یا مواد شیمیایی).

- دلایل:

- استفاده از روانکار نامناسب یا آلودگی آن.

- قرار گرفتن در محیطهای خورنده (مانند محیطهای اسیدی یا مرطوب).

- نتیجه: کاهش مقاومت و افزایش احتمال شکست.

-

فرو رفتگی و لهشدگی (Indentation):

- تعریف: ایجاد فرو رفتگی یا تغییر شکل موضعی روی دندانهها.

- دلایل:

- ورود ذرات خارجی به داخل سیستم.

- ضربههای ناگهانی یا بارگذاری بیش از حد.

- نتیجه: ناهمواری سطح دندانه و افزایش تنشهای موضعی.

-

لرزیدن یا لرزش چرخدنده (Gear Vibration):

- تعریف: ایجاد ارتعاش یا لرزش غیرعادی در حین کارکرد.

- دلایل:

- عدم تراز مناسب شفتها.

- ساییدگی یا آسیب به دندانهها.

- روانکاری نامناسب.

- نتیجه: کاهش راندمان و افزایش احتمال خرابی.

-

بارگذاری بیش از حد (Overloading):

- تعریف: اعمال نیروی بیش از ظرفیت طراحیشده چرخدنده.

- دلایل:

- طراحی نادرست یا انتخاب چرخدنده نامناسب.

- تغییر شرایط کاری بدون اصلاح سیستم.

- نتیجه: شکست دندانه یا خستگی زودرس.

-

انحراف یا لقی (Backlash):

- تعریف: وجود فاصله بیش از حد بین دندانههای دو چرخدنده درگیر.

- دلایل:

- سایش تدریجی.

- تنظیم نامناسب در زمان نصب.

- نتیجه: کاهش دقت و افزایش سر و صدا در حین کار.

-

سر و صدا و ارتعاش (Noise and Vibration):

- تعریف: تولید صدای غیرعادی یا ارتعاش در هنگام کار.

- دلایل:

- عدم تراز صحیح.

- آسیب یا خرابی در دندانهها.

- استفاده از روانکار نامناسب.

- نتیجه: کاهش طول عمر چرخدنده و عملکرد ناپایدار.

دلایل اصلی آسیب در چرخدندهها

-

روانکاری نامناسب:

- استفاده از روغن یا گریس نامناسب.

- کمبود روانکار یا آلودگی آن.

-

بارگذاری بیش از حد:

- استفاده از چرخدنده در شرایطی فراتر از ظرفیت طراحی.

-

کیفیت پایین مواد:

- استفاده از مواد ضعیف یا عملیات حرارتی نامناسب.

-

طراحی نامناسب:

- طراحی ضعیف دندانهها یا انتخاب نادرست نوع چرخدنده.

-

شرایط محیطی:

- وجود رطوبت، مواد شیمیایی یا دمای بالا.

-

نصب و نگهداری ضعیف:

- عدم تراز مناسب شفتها.

- نظارت و بازرسی ناکافی.

راههای پیشگیری از آسیب چرخدندهها

-

روانکاری مناسب:

- استفاده از روانکارهای با کیفیت و تعویض به موقع آنها.

- نظارت بر تمیزی روانکار و جلوگیری از ورود ذرات خارجی.

-

طراحی مناسب:

- انتخاب چرخدنده با ظرفیت مناسب برای شرایط کاری.

- استفاده از مواد با کیفیت و عملیات حرارتی مناسب.

-

نصب صحیح:

- تراز دقیق شفتها و تنظیم مناسب فاصله بین دندانهها.

-

بازرسی و نگهداری دورهای:

- بررسی وضعیت دندانهها برای شناسایی زودهنگام آسیبها.

- نظارت بر لرزش و صداهای غیرعادی.

-

کنترل بار:

- جلوگیری از بارگذاری بیش از حد یا شوکهای ناگهانی.

-

محافظت در برابر شرایط محیطی:

- استفاده از پوششها یا آببندها برای جلوگیری از ورود رطوبت و آلودگی.

نتیجهگیری

آسیب در چرخدندههای صنعتی میتواند ناشی از عوامل مختلفی مانند سایش، خستگی، خوردگی یا نصب نادرست باشد. با طراحی مناسب، روانکاری صحیح، و نگهداری دورهای میتوان از بسیاری از این آسیبها جلوگیری کرد و عمر مفید چرخدندهها را افزایش داد. توجه به شرایط کاری و استفاده از تجهیزات مناسب نیز از اهمیت ویژهای برخوردار است.

سرفصل ها:

- نشانه های خرابی سطح

- پدیده خستگی سطح

- تغییر شکل دائم

- ترک های و شیار ها

-

شکستگی دندانه ها